Baza wiedzy

Ogólne

Zdajemy sobie sprawę, że każda duża produkcja, zaczyna się od pojedynczych prób, a niektóre projekty są tak unikatowe, że realizowane jedynie w jednym egzemplarzu. Minimalne zamówienie to jedna sztuka - element materiału np. o odpowiadających Państwu wymiarach - np. 20 cm x 20 cm, czy 1 m x 1,5m.

Oczywiście - możliwe jest zlecenie realizacji całkowicie zdalnie - telefonicznie, mailowo, czy nawet jedynie wysyłając paczkę z załączonymi informacjami dotyczącymi zlecenia.

Tak, można zlecić plisowanie / tłoczenie / gniecenie / druk jednej sztuki.

Plisowanie

Proces plisowania możemy podzielić na dwa etapy - pierwszym jest układanie materiału w wybrany wzór, drugim jest utrwalanie tego złożenia poprzez wysoką temperaturę i nacisk. Ułożyć można dowolny materiał - oparty zarówno o włókno syntetyczne, sztuczne (np. wiskoza), jak i naturalne (np. bawełna). Utrwalenie tego ułożenia możliwe jest jednak jedynie w przypadku włókien syntetycznych i wełny.

- W materiałach syntetycznych wysoka temperatura w procesie utrwalania powoduje nadtopienie włókien, co po ich wystudzeniu sprawia, że materiał 'zapamiętuje' utworzone przez nas złożenie materiału.

- W przypadku wełny utrwalenie poza temperaturą wykorzystuje również parę wodną, dzięki czemu wełna zachowuje kształt wzoru.

- W przypadku pozostałych materiałów niestety ich włókna są odporne na działanie temperatury i pary wodnej. Aby zachować np. uformowane plisy na bawełnianej koszuli konieczne jest dodatkowe utrwalenie tego złożenia, zwykle w formie przeszycia każdej z fałd. W przeciwnym razie element uszyty z takiego uplisowanego materiału po jakimś czasie prawie na pewno wróci do poprzedniego kształtu, tzn. całkowicie płaskiego materiału.

Plisowanie (ułożenie fałd) jest możliwe, ale nie jest trwałe. Włókna naturalne są odporne na działanie temperatury, przez co pod wpływem temperatury otoczenia, wilgotności powietrza oraz ew. nacisku przy noszeniu "rozprasują się" ponownie same do płaskiego materiału.

W celu zachowania uformowanego plisowania konieczne jest dodatkowe utrwalenie np. przeszycie każdej z utworzonych fałd. Możliwe jest rownież zastosowanie środków chemicznych, które całkowicie zmieniają charakterystykę materiału i sprawiają, że np. jedwab staje się podatny na działanie temperatury. Z drugiej strony taki jedwab traci swoje parametry i trudno w naszej ocenie uzasadnić niszczenie naturalnego jedwabiu, aby w efekcie uzyskać materiał o cechach poliestru, jeżeli można po prostu wykorzystać poliester.

W celu zachowania uformowanego plisowania konieczne jest dodatkowe utrwalenie np. przeszycie każdej z utworzonych fałd. Możliwe jest rownież zastosowanie środków chemicznych, które całkowicie zmieniają charakterystykę materiału i sprawiają, że np. jedwab staje się podatny na działanie temperatury. Z drugiej strony taki jedwab traci swoje parametry i trudno w naszej ocenie uzasadnić niszczenie naturalnego jedwabiu, aby w efekcie uzyskać materiał o cechach poliestru, jeżeli można po prostu wykorzystać poliester.

- Jeżeli podejrzewamy, że w składzie materiału jest poliester lub inne włókna sztuczne - można ułożyć na małym fragmencie materiału zagniecenie i zaprasować je żelazkiem (zwykle przy ustawieniu temperatury mięzy 2 i 3 'kropkami'). Jeżeli zaprasowane zagniecenie ma dosyć 'ostrą' krawędź, to istnieje spora szansa, że uda się go uplisować. Jeżeli dodatkowo tak zaprasowana fałdka wytrzyma np. pranie w programie delikatnym - szansa jest bardzo duża.

- Jeżeli podejrzewamy, że w składzie materiału jest wełna - również układamy na małym fragmencie materiału zagniecenie, ale próbujemy je zaprasować żelazkiem parowym. Jeżeli zaprasowane zagniecenie ma "ostrą" krawędź, to szansa na uzyskanie trwałego plisowania jest duża.

- Alternatywna metoda polega na wycięciu małego fragmentu (np. 2,5cm x 2,5cm) materiału i na odpowiednio zabezpieczonym stanowisku podpalenie tego małego fragmentu materiału, a następnie obserwacja różnych parametrów w trakcie / po spaleniu. Ponieważ w tej metodzie wykorzystywany jest ogień, a efektem podpalenia fragmentu materiału może być powstanie gorącej, klejącej się masy plastiku, nie należy przeprowadzać takich testów bez odpowiedniego przygotowania oraz zabezpieczenia zarówno stanowiska, otoczenia, jak i prowadzącego test. Charakterystyka materiałów w teście:

- Wełna - po podpaleniu wydziela charakterystyczny zapach palonych włosów, pali się dosyć wolno. Po odsunięciu od źródła ognia gaśnie samodzielnie. Podpalona i następnie zgaszona krawędź materiału będzie dawała się łatwo kruszyć.

- Jedwab - pali się podobnie jak wełna, wydzielając podobny zapach. Po odsunięciu od źródła ognia gaśnie samodzielnie. Po spaleniu na brzegu materiału zostają małe, kruche kulki, zamieniające się w popiół po skruszeniu.

- Bawełna - pali się nawet po odsunięciu źródła ognia. Spalony materiał nie rozpada się tak łatwo w palcach w popiół, jak w przypadku np. wełny czy jedwabiu. Bawełna po podpaleniu pachnie jak palony papier, ponieważ jej głównym składnikiem jest celuloza.

- Poliester - po podpaleniu widać zarówno ogień, jak i powolne stapianie się włókien poliestrowych. Wydziela chemiczny zapach, po spaleniu i wystudzeniu krawędź jest czarna i twarda, nie daje się łatwo kruszyć.

- Nylon - pali się podobnie jak poliester, ale krawędź nylonu po spaleniu jest jaśniejsza - szara.

Można przeszyć każdą z wytworzonych fałd, można podklejać uplisowany materiał przy użyciu specjalnej klejonki lub flizeliny z klejem. W naszej ofercie posiadamy wzory, które dobrze jest utrwalić przez podklejenie nawet w przypadku plisowania materiałów poliestrowych. Podklejenie sprawia, że materiały zachowują np. swój wzór i nie wyciągają się pod wpływem ciężaru.

Plisowane materiały poliestrowe możba prać korzystając z programu dla tkanin delikatnych. Plisowany materiał należy suszyć w stanie rozwieszonym (nie w suszarce bębnowej). Żelazko może spowodować zaprasowanie plis lub dodanie nowych zagnieceń - należy z nim pracować bardzo ostrożnie, a najlepiej po prostu unikać prasowania materiału w obrębie plisowania.

W tkaninach mamy dwie nitki - wątek i osnowę, wątek biegnie na szerkość materiału, osnowa jest równoległa do bocznej krawędzi. Materiał zawsze 'pamięta' ułożenie wątku względem osnowy. Jeżeli wątek i osnowa nie są prawidłowo ułożone (np. materiał jest przeciągnięty), to w spódnicy jedna krawędź materiału będzie przez to uciekać nieco w bok, ponieważ wątek będzie dążył do tego, żeby ułożyć się idealnie prosto. W plisowaniu (szczególnie w maszynowym, gdzie nie kontrolujemy ułożenia nitki) będzie to dawało efekt 'uciekania' dołu spódnicy w bok i wizualnie przez to element będzie wydawał się przekoszony.

Najprościej udzierając kawałek materiału rozpoczynając od jednej krajki, a kończąc na drugiej stronie. Linia darcia powinna ułożyć się dokładnie pod kątem prostym do krajki. Jeżeli nie ma tam kąta prostego, to oznacza to, że materiał jest przekoszony.

Zapraszamy do przesłania posiadanych materiałow na nasz adres mailowy lub kurierem na adres naszej firmy. Po przeanalizowaniu otrzymanych materiałów prześlemy informację co to za rodzaj plisowania, na jakich elementach można go wykonać i jaka jest jego cena.

Ceny plisowania zależą od wybranego wzoru, jego parametrów i materiału, na jakim ma być wykonana usługa. Proste wzory maszynowe to koszt około 6 zł / mb, ale już np. ceny plisowania ręcznego prostej solejki z 1/2 koła zaczynają się od kwoty trzykrotnie wyższej. Jeżeli są Państwo zainteresowani dokładną wyceną swojego projektu / modelu, prosimy o kontakt.

Plisowanie maszynowe

W plisowaniu maszynowym materiał, umieszczony między dwiema warstwami specjalnego papieru, wprowadzany jest do maszyny przez specjalne noże. Noże te układają wstępnie papier z materiałem i wprowadzają do części utrwalającej wzór. W tej części ruchome, ogrzewane wałki powodują utrwalenie utworzonego wzoru poprzez dociśnięcie go między rozgrzanymi wałkami. Czas utrwalania (temperatura + nacisk) zależny jest od wzoru i materiału, po wygrzaniu papier z materiałem wchodzi do części wychładzającej i na tym etapie wzór jest już utrwalony.

Plisowanie materiału z belki jest możliwe w przypadku wybranych wzorów. W plisowaniu z belki wszelkie niedoskonałości materiału (jeżeli istnieją) będą miały większy wpływ na wygląd plisowania, niż w przypadku plisowania elementów. Np:* jeżeli materiał na belce jest wyciągniety z jednej strony, to w plisowaniu z belki w tym miejscu mogą pojawić się błędy, bo materiału będzie tam więcej, niż na pozostałej części szerokości, jeżeli materiał na belce ma przekoszoną nitkę, to w uplisowanym materiale plisy będą wykonane prostopadle do krajki. W efekcie nitka nie będzie przebiegać równolegle do plis, przez co materiał np. w spódnicy może 'uciekać' przy dolnej krawędzi zawijając się do boku.

Sporadycznie trafiamy na tkaniny, które mają inny skład nitki w wątku, i w osnowie. Niektóre z tych materiałów nadają się do plisowania tylko równolegle do krajki (nitki wątka ładnie się załamują), przy próbie plisowania materiału prostopadle do krajki (z belki) utworzenie trwałego plisowania nie jest możliwe.

Sporadycznie trafiamy na tkaniny, które mają inny skład nitki w wątku, i w osnowie. Niektóre z tych materiałów nadają się do plisowania tylko równolegle do krajki (nitki wątka ładnie się załamują), przy próbie plisowania materiału prostopadle do krajki (z belki) utworzenie trwałego plisowania nie jest możliwe.

W większości wzorów maksymalna szerokość materiału to 150 cm. Posiadamy bardzo duży park maszynowy, na który składają się również maszyny węższe (umożliwiające np. sprawniejsze plisowanie pasków materiału czy węższych elementów), jak i szersze (np. maszyny do fałdy stojącej dużej - 240 cm szerokości roboczej).

Jest to możliwe w przypadku niektórych wzorów plisowania i materiałów. Jeżeli jest to możliwe, to jedynie w przypadku wyrobów bez guzików, ekspresów itp.

W procesie plisowania składamy materiał, czyli tam, gdzie była jedna warstwa materiału, teraz mamy 3 (fałda). Jeżeli spróbujemy uplisować bluzkę, gdzie na części bluzki mamy podwójnie lub potrójnie złożony materiał, to po plisowaniu w tych miejscach będziemy mieć odpowiednio 6 lub nawet 9 warstw materiału. Taka różnica w grubości czasami powoduje, że w miejsach łączeń tych warstw powstają błędy we wzorze.

W procesie plisowania składamy materiał, czyli tam, gdzie była jedna warstwa materiału, teraz mamy 3 (fałda). Jeżeli spróbujemy uplisować bluzkę, gdzie na części bluzki mamy podwójnie lub potrójnie złożony materiał, to po plisowaniu w tych miejscach będziemy mieć odpowiednio 6 lub nawet 9 warstw materiału. Taka różnica w grubości czasami powoduje, że w miejsach łączeń tych warstw powstają błędy we wzorze.

Tak, posiadamy w swojej ofercie wzory plisowania z tzw. wypustem, gdzie na części materiału nie wykonujemy plisowania - plisowanie proste, fałda akordeonowa mała i plisowanie typu 'gumka'.

Łączenie różnych rodzajów fałd na jednym elemencie jest możliwe w przypadku wybranych wzorów plisowania. Cały materiał musi być uplisowany jedną metodą, a następnie drugą wybraną metodą. Nie mamy możliwości np. uplisowania jednej połowy elementu jednym wzorem, a drugiej połowy drugim.

Plisowanie ręczne (solejki)

Plisowanie typu solejka wykorzystywane jest głównie do spódnic, wykonywane jest najczęściej na wykrojach półkolistych, posiada małą fałdą przy górnej krawędzi która zwiększa się idąć ku dołowi spódnicy.

Plisowanie typu solejka może być wykonane na prawie dowolnym materiale. Trwałe plisowanie możliwe jest jedynie na wełnie, materiałach poliestrowych i innych syntetycznych.

O ile możliwe jest uplisowanie np. bawełny, wiskozy, czy jedwabiu, to plisowanie to nie będzie trwałe i po pewnym czasie materiał wróci do poprzedniego kształtu - płaskiego.

O ile możliwe jest uplisowanie np. bawełny, wiskozy, czy jedwabiu, to plisowanie to nie będzie trwałe i po pewnym czasie materiał wróci do poprzedniego kształtu - płaskiego.

W pierwszej kolejności należy ustalić, z ilu elementów (np. 1, 2) i o jakich kształtach (np. 1/2 koła, 1/4 koła) planujemy wykonać spódnicę. Następnie na podstawie otrzymanych od nas mailowo rysunków szablonów należy obliczyć parametry wykroju, uwzględniając m.in. obwód w talii, długość czy odpowiedni odstęp na zszycie elementów.

Zwykle plisujemy elementy będące fragmentami koła - 1/2, 1/4 koła. Czasami do uszycia spódnicy czy sukienki wykorzystywane są np. 2 elementy 1/2 koła, które po uplisowaniu i zszyciu tworzą całe koło. Możliwe jest też plisowanie elementów o innych kształtach, jednak finalnie i tak będziemy je układać na formach w kształcie 1/2 lub 1/4 koła, więc muszą mieścić się w takim kształcie.

Zwykle w takich przypadkach plisujemy dwa elementy 1/2 koła, które po plisowaniu są zszywane. Wycięcie solejki z pełnego koła jest nawet trudne z perspektywy wykorzystania materiału - przy spódnicy z pełnego koła potrzeba elementu o średnicy około 2,5m, co zwykle przekracza szerokość materiału. Wycięcie elementu 1/2 koła daje wtedy element 1,25m x 2,5m, który bezproblemowo mieści się na materiale.

Realizacja plisowania typu solejka z prawie pełnego koła jest możliwa w przypadku bardzo krótkich elementów, jak np. rękawków.

Realizacja plisowania typu solejka z prawie pełnego koła jest możliwa w przypadku bardzo krótkich elementów, jak np. rękawków.

Podczas przygotowywania wykroju należy przeznaczyć dodatkowo około 1cm materiału przy brzegu, dzięki czemu po zszyciu zachowamy równe wysokości fałd.

Podstawowy model solejki, który plisujemy to element o kształcie 1/2 koła, z podkrojem w przedziale 10-30 cm, długości 60 cm i 42 fałdach na połowie koła. Inne popularne ilości fałd to 48, 54 i 60. Istnieje oczywiście możliwość zlecenia plisowania o wybranych parametrach, nawet np. o nietypowej liczbie fałd czy kształcie.

Wysokość fałdy przy dolnej i górnej krawędzi wynika z parametrów solejki, odpowiednio:promień podkroju, liczba fałd -> wysokość fałdy przy górnej krawędzi, promień podkroju, liczbra fałd, długość -> wysokość fałdy przy dolnej krawędzi.

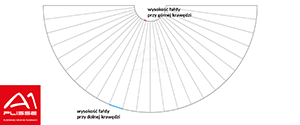

Jak widać na ilustracji, wysokość fałdy przy obu krawędziach wynika z podziału górnej i dolnej krawędzi na równą liczbę odcinków. Jeżeli w solejce mamy np. 12 fałd, jak tutaj, to górna i dolna krawędź dzielone są na 24 równe części.

Jeżeli chcemy, żeby otrzymana w ten sposób wysokość fałdy przy górnej krawędzi była np. większa, to efekt ten osiągniemy: zmniejszając liczbę fałd (bo wtedy górna krawędź będzie miała mniej elementów = każdy z elementów będzie dłuższy), lub zwiększając promień podkroju (zwiększyliśmy promień = górna krawędź jest dłuższa = po podziale na 24 części każdy z odcinków jest nieco dłuższy).

Każda z tych zmian będzie miała jednak wpływ na inne parametry. Zwiększenie promienia podkroju sprawi, że spódnica będzie miała więcej cm w talii i przy tej samej długości otrzymamy w efekcie większe fałdy również przy dolnej krawędzi.

Jak widać na ilustracji, wysokość fałdy przy obu krawędziach wynika z podziału górnej i dolnej krawędzi na równą liczbę odcinków. Jeżeli w solejce mamy np. 12 fałd, jak tutaj, to górna i dolna krawędź dzielone są na 24 równe części.

Jeżeli chcemy, żeby otrzymana w ten sposób wysokość fałdy przy górnej krawędzi była np. większa, to efekt ten osiągniemy:

Każda z tych zmian będzie miała jednak wpływ na inne parametry. Zwiększenie promienia podkroju sprawi, że spódnica będzie miała więcej cm w talii i przy tej samej długości otrzymamy w efekcie większe fałdy również przy dolnej krawędzi.

Gniecenie materiału

Proces gniecenia / kreszowania możemy podzielić na dwa etapy - pierwszym jest układanie materiału w wybrany wzór, drugim jest utrwalanie tego złożenia poprzez wysoką temperaturę i nacisk. Ułożyć można dowolny materiał - oparty zarówno o włókno syntetyczne, sztuczne (np. wiskoza), jak i naturalne (np. bawełna). Utrwalenie tego ułożenia możliwe jest jednak jedynie w przypadku włókien syntetycznych.W materiałach syntetycznych wysoka temperatura w procesie utrwalania powoduje nadtopienie włókien, co po ich wystudzeniu sprawia, że materiał 'zapamiętuje' utworzone przez nas złożenie materiału. W przypadku pozostałych materiałów niestety ich włókna są odporne na działanie temperatury i pary wodnej. Aby zachować np. uformowane plisy na bawełnianej koszuli konieczne jest dodatkowe utrwalenie tego złożenia, np. poprzez podklejenie lub przeszycie. W przeciwnym razie element uszyty z takiego gniecionego/kreszowanego materiału po jakimś czasie prawie na pewno wróci do poprzedniego kształtu, tzn. całkowicie płaskiego materiału.

Gniecenie / kreszowanie gotowych wyrobów jest możliwe w przypadku jednego ze wzorów - kreszowania nieregularnego. Wyroby kreszowane nie powinny na etapie gniecenia mieć wszystych guzików i ekspresów - mogą one ulec uszkodzeniu w trakcie procesu lub spowodować uszkodzenie maszyny.

Tak, w przypadku większości wzorów gniecenia / kreszowania możliwe jest ustalenie stopnia zagęszczęnia zagnieceń na materiale.

Rozmiar elementu zależy od wybranego wzoru gniecenia / kreszowania oraz stopnia zagęszczenia wzoru:w gnieceniu typu 'tłuczone szkło' zwykle pracujemy na elementach o maksymalnych wymiarach 1,5m x 1m. Im większy element jest wykorzystany do gniecenia, tym mniejsze zagęszczenie możliwe jest do uzyskania. W przypadku elementów, które mają być podklejane po kreszowaniu / gnieceniu, wymiar maksymalny po gnieceniu nie może przekraczać 1m x 0,7m, w genieceniu /kreszowaniu typu "5" maksymalna szerokość materiału to 1,5m. Zwykle wykonujemy gniecenie/kreszowanie paneli o wymiarach 1,5m x 1,5m, w tym rodzaju gniecenia możliwe jest również wykonanie kreszowania na odcinkach materiału z belki, do około 15 - 20 m w odcinku,

Tak, jest to możliwe w przypadku jednego rodzaju gniecenia / kreszowania - typu "5". Materiał w trakcie kreszowania / gniecenia będzie przycięty w odcinki po około 15m-20m, co jest niezbędne z uwagi na proces kreszowania / gniecenia.

Materiał powinien być podklejony bezpośrednio po pognieceniu, maksymalna wielkość podklejonego panelu to 1 m x 0,7 m. Większość gnieceń / kreszowania nie wymaga podklejenia, jest ono wskazane tylko w sytuacji, kiedy ciężar materiału będzie powodował wyciąganie materiału i prostowanie zagnieceń w miejscu wykorzystania. Aby zachować zebranie materiału, uzyskane podczas gniecenia, należy w takim przypadku skorzystać dodatkowo z usługi podklejenia

Tłoczenie materiału

Tłoczenie 2D (wgłębne) możliwe jest na materiałach poliestrowych lub podobnych (włókno sztuczne).

Tłoczenia 3D (wypukłe) dzięki wykorzystaniu specjalnego polimeru możliwe jest na szerokiej gamie materiałów - zarówno materiały naturalne (np. bawełna), jak i sztuczne (np. poliester).

Aby sprawdzić, czy posiadany materiał nadaje się do tłoczenia, prosimy o wysłanie go na nasz adres z adnotacją, pod jaki rodzaj tłoczenia jest on planowany.

Tłoczenia 3D (wypukłe) dzięki wykorzystaniu specjalnego polimeru możliwe jest na szerokiej gamie materiałów - zarówno materiały naturalne (np. bawełna), jak i sztuczne (np. poliester).

Aby sprawdzić, czy posiadany materiał nadaje się do tłoczenia, prosimy o wysłanie go na nasz adres z adnotacją, pod jaki rodzaj tłoczenia jest on planowany.

Tak, zarówno tłoczenie wgłębne, jak i tłoczenie wypukłe, o ile wykonane jest na odpowiednim materiale z odpowiednimi parametrami, są tłoczeniami trwałymi. Tłoczony materiał można prać korzystając z programu delikatnego. Tłoczone elementy nie są niestety odporne na działanie wysokich temperatur - np. prasując materiał w miejscu tłoczenia możemy uszkodzić wytłoczony wzór.

Tak, zarówno w przypadku tłoczenia wgłębnego, jak i wypukłego, możliwe jest tłoczenie gotowych wyrobów, takich jak koszulki lub bluzy. Przetłoczenie możliwe jest jedynie na przodzie lub plecach.

Należy przesłać wzór do nas w formie wektorowej w skali 1:1. My sprawdzimy, czy wzór jest odpowiedni do wykorzystania w wybranej technice tłoczenia i prześlemy informację zwrotną, jeżeli we wzorze konieczne są jakiekolwiek modyfikacje, wynikające z ograniczeń technologicznych tłoczenia. Jeżeli wzór jest odpowiedni, przesyłamy wycenę wykonania matrycy (w przypadku tłoczenia wgłębnego) lub matrycy i patrycy (w przypadku tłoczenia wypukłego). Najlepiej na tym etapie przesłać do nas również fragment docelowego materiału / gotowego wyrobu, na którym miałoby być realizowane tłoczenie. Wykonamy bezpłatnie próbne tłoczenie (wykorzystując jedną z naszych matryc testowych), dzięki czemu będzie możliwa ocena wyglądu tłoczenia na docelowym materiale.

Po akceptacji materiału / gotowego wyrobu z tłoczeniem i wyceny przystępujemy do realizacji matrycy lub matrycy + patrycy.

Po akceptacji materiału / gotowego wyrobu z tłoczeniem i wyceny przystępujemy do realizacji matrycy lub matrycy + patrycy.

Tak, oczywiście - zarówno w tłoczeniu wgłębnym, jak i tłoczeniu wypukłym możliwe jest tłoczenie własnego wzoru. Prosimy o przesłanie wzoru na adres e-mail.

Minimalna wielkośc zamówienia to 1 szt. - można zamówic matrycę (lub matrycę i patrycę), a następnie zlecić tłoczenie 1 szt.

Maksymalna wielkość tłoczenia jest zależna od rodzaju tłoczenia oraz tego, czy tłoczenie wykonywane jest na gotowych wyrobach, czy na wykrojach.

- Tłoczenie wgłębne (2D)

- Tłoczenie na wykrojach - powierzchnia maksymalna wzoru wynosi 40x50cm w przypadku matryc mniejszych.

- Tłoczenie na wykrojach większe - powierzchnia maksymalna wzoru wynosi 60x90 cm, ale matryca z uwagi na inną konstrukcję ma większe ograniczenia przy projektowaniu.

- Tłoczenie na gotowych wyrobach - powierzchnia wzoru nie powinna przekraczać 30x30 cm.

- Tłoczenie wypukłe (3D)

- Tłoczenie na wykrojach - powierzchnia maksymalna wzoru nie powinna przekraczać 400 cm², chociaż jest to zależne od wzoru.

- Tłoczenie na gotowych wyrobach - powierzchnia maksymalna wzoru nie powinna przekraczać 400 cm², chociaż jest to zależne od wzoru.

Nie mamy możliwości wykonania tłoczenia z belki.

Druk

Druk sublimacyjny możliwy jest na materiałach poliestrowych oraz z dużą zawartością poliestru lub innych włókien sztucznych (np. poliamid, elastan itp.).

Istnieje możliwośc druku zarówno na materiałach o niższej gramaturze (np. szyfon), jak i o większej gramaturze (np. barbie, dzianiny sportowe).

Materiał powinien być odporny na działanie wysokiej temperatury - w sublimacji jest to około 190 - 200°C. Jeżeli materiał nie będzie odpowiednio wystabilizowany w procesie produkcji, to po podgrzaniu do temperatury sublimacji może ulec skurczeniu. Aby uniknąć takich problemów, najlepiej szukać materiałów oznaczonych jako 'materiały do sublimacji', gdzie producent pamięta o zachowaniu właściwych parametrów w procesie wykańczania materiału.

Tusze stosowane w sublimacji nie wiążą się z innymi włóknami (np. naturalnymi), więc nie jest możliwe wykonanie druku w technologii sublimacji na materiałach niezawierających włókien sztucznych.

W przypadku mieszanek (np. polycotton) druk jest możliwy, ale np. w przypadku kiedy w mieszance jest jedynie 50% PES, wtedy nadruk zwiąże się tylko z tymi włóknami - będzie więc o 50% mniej intensywny. Pozostałe włókna (bawełniane) pozostaną niezadrukowane.

Istnieje możliwośc druku zarówno na materiałach o niższej gramaturze (np. szyfon), jak i o większej gramaturze (np. barbie, dzianiny sportowe).

Materiał powinien być odporny na działanie wysokiej temperatury - w sublimacji jest to około 190 - 200°C. Jeżeli materiał nie będzie odpowiednio wystabilizowany w procesie produkcji, to po podgrzaniu do temperatury sublimacji może ulec skurczeniu. Aby uniknąć takich problemów, najlepiej szukać materiałów oznaczonych jako 'materiały do sublimacji', gdzie producent pamięta o zachowaniu właściwych parametrów w procesie wykańczania materiału.

Tusze stosowane w sublimacji nie wiążą się z innymi włóknami (np. naturalnymi), więc nie jest możliwe wykonanie druku w technologii sublimacji na materiałach niezawierających włókien sztucznych.

W przypadku mieszanek (np. polycotton) druk jest możliwy, ale np. w przypadku kiedy w mieszance jest jedynie 50% PES, wtedy nadruk zwiąże się tylko z tymi włóknami - będzie więc o 50% mniej intensywny. Pozostałe włókna (bawełniane) pozostaną niezadrukowane.

Plik powinien być przygotowany w formacie rastrowym (TIFF), w przestrzeni sRGB, w rozdzielczości min. 150 dpi i docelowym rozmiarze (w cm).

Aby uzyskać szczegółowe informacje, w tym np. najczęstsze problemy spotykane w projektowanych wzorach, skontaktuj się z nami.

Aby uzyskać szczegółowe informacje, w tym np. najczęstsze problemy spotykane w projektowanych wzorach, skontaktuj się z nami.

Katalog gotowych wzorów dostępny jest na stronie zamow.druknatkaninach.pl

Druk na materiale o kolorze innym niż biały jest możliwy. Należy jednak pamiętać, że w druku sublimacyjnym możemy jedynie przyciemnić / pomalować obszar jaśniejszy, niż nakładany kolor. Grafika poniżej przedstawia symulację tego samego wzoru nadrukowywanego na różnych kolorach bazowych materiału.

Druk sublimacyjny na czarnym materiale nie jest możliwy. Tzn. możemy wykonać druk, ale na czarnym materiale będzie on całkowicie niewidoczny, ponieważ w sublimacji mamy możliwość jedynie przyciemniania / dodania koloru ciemniejszego, niż kolor materiału. Nie ma możliwości nadruku np. białego napisu na czarnym materiale.

Tak, drukujemy na wykrojach, zwykle bluzki oraz spódnice pod plisowanie typu solejka. Przygotowując pliki pod druk na wykrojach należy w projektowanym wzorze uwzględnić dodatkowo spady - około 5 cm na stronę.

Nie drukujemy na gotowych wyrobach, chociaż technicznie jest to możliwe. W praktyce problemem jest jednak uzyskanie właściwej jakości zadruku na całej powierzchni wyrobu. Technika sublimacji jest wrażliwa na zmiany grubości materiału i nie potrafi wnikać bardzo głęboko we włókna - z tych powodów w gotowych wyrobach zawsze pojawiają się błędy przy szwach, kapturach, ekspresach. Najczęstsze błędy w druku w takich miejscach to zagięcie materiału (fragment pod zagięciem nie jest zadrukowany), rozmycie druku, przedmuchy.